Wir wünschen allen Freunden, Interessenten, Partnern und Kollegen ein guten Start ins neue Jahr 2024. Wir haben uns viel vorgenommen, darunter ist unter anderem die Publikation unseres ersten Buches zum Thema Skizzieren. Wir freuen uns auf ein spannendes und erfolgreiches Jahr zusammen mit Euch. Happy New Year.

Beispiel Blechgeländer an einer dreiläufigen Betontreppe mit zwei Zwischenpodesten

Geschlossene Blechgeländer sind in vielen Bereichen aktuell die bevorzugte Wahl der Architekten. Besonders die Kombination mit Sichtbetonwänden und Treppen findet sich bei vielen öffentlichen wie auch privaten Bauvorhaben. Schlicht, modern und für jeden Treppentyp geeignet sind die Vorzüge von Blechgeländern. Dabei ist die sichere, stabile und unsichtbare Befestigung eines der Schlüsselherausforderungen bei der Umsetzung.

Wir haben nachfolgend ein Beispiel, wie man einfach schnell und effektiv die Montage umsetzen kann. Ausgangspunkt sind die fertigen Betontreppen mit seitlich einbetonierten Kontakt- bzw. Anschweißplatten. Diese werden schon im Betonwerk in die Armierung eingearbeitet und bilden so den stabilen Untergrund für die Tragfähigkeit der Geländer.

Natürlich ist ein genaues Aufmaß mit allen Einzelheiten die Basis für die weitere Umsetzung. Die Geländerbleche, aus 10 mm Stahlblech in unserem Beispiel, sind entsprechende Ausschnitte schon bei der Herstellung in der Werkstatt ausgespart, die in der Größe umlaufend 15 mm kleiner sind als die Kontaktplatte. So hat man bei der Montage entsprechend Spiel, um immer auf der Kontaktplatte schweißen zu können. Soweit so gut und nachvollziehbar. Die eigentliche Herausforderung ist es, wie man die Bleche seitlich an die Betontreppen so herandrücken kann, um ein Ausrichten und Befestigen problemlos zu möglichen.

Mehrere Optionen kommen dem einen oder anderen in den Sinn. Die offensichtlichste Option ist das Anpressen der Bleche mit Hilfe von Montagestützen. Funktioniert sicherlich prima bei kleinen Treppenhäusern und kleinen Abständen zu den Wänden. In unserem Fall ist der Abstand zur Wand mit circa 3300 mm schon sehr weit und die Stützen würden entsprechend schwer sein. Ferner haben freispannende Stützen auch immer die Anfälligkeit bei nicht vollem Druck abzurutschen. Wenn eine Doka- oder Montagestütze aus der Höhe abstützt ist das nicht optimal, um es vorsichtig zu formulieren. Option zwei ist das Heranziehen der Bleche auf der Treppenseite. Ja, auch eine Variante, zumal die Monteure sicher auf der Treppe stehen können. Eine Idee könnten Sauger oder Laschen sein, die auf der Wandseite aber irgendwie verankert werden müssen. Da alles Sichtbeton ist, fällt das Montieren von Ankerpunkten auch wieder aus. Wir haben uns für eine Variante entschieden, welche die vorhandene Kontaktplatte als Zug- bzw. Presspunkt einsetzt.

Schritt 1:

Kontaktplatte säubern und mit Hilfe einer Schablone einen 12 mm Gewindestab aufschweißen, der zum Fixieren der Geländerbleche an der Betontreppe dient

Schritt 2:

Geländerblech mit Hilfe von Ketten- oder Seilzügen auf die entsprechende Höhe und Position heben und die Aussparungen auf den Gewindestab aufstecken. Mit Druckbeilagen, in unserem Fall mit 40×40 mm Quadrathohlprofil, das Blechgeländer an die Betonwange pressen. Zur Vollständigkeit ist zu erwähnen, dass wir auf der Treppenseite an die Blechgeländer noch zwei Profile angespannt haben, um das Blech auf der Treppe absetzen zu können. So lässt sich das Geländerblech in alle Richtungen perfekt ausrichten.

Schritt 3:

Nach dem Ausrichten das Geländerblech nun in den Ecken an die Kontaktplatten anschweißen. Nach der Fixierung in den Ecken kann die Druckbeilage und der Gewindestab wieder entfernt werden und der gesamte Bereich ist zugänglich. Mit dem persönlich bevorzugten Schweißverfahren, in unserem Fall mit Elektrode, alle vier Seiten des Ausschnittes mit der Kontaktplatte verschweißen. Anschließend die Schlacke entfernen.

Schritt 4:

Mit einem vorbereiteten Deckel, dessen alle vier Kanten 45 Grad gefast sind wird die Öffnung in den Blechgeländern verschlossen. Wir empfehlen, den Deckel in der gleichen Stärke wie das Blechgeländer herzustellen. Das hat den Vorteil, dass der Decken genauso auf der Kontaktplatte aufliegt, wie das eigentliche Geländer. Theoretisch kann der Deckel auch wesentlich dünner ausgeführt werden, hat er doch nur die Aufgabe die Fläche zu schließen. Damit aber die Oberflächen auf einer Höhe sind, benötigt man dann einen flächigen Magneten, der beim Anschweißen des Deckels beide Flächen eben hält. Es reicht bei diesem Arbeitsschritt völlig, wenn der Deckel punktuell mit dem Blechgeländer verschweißt wird.

Schritt 5:

Schweißnähte und mögliche Überstände mit einem Winkelschleifer und einer Fächerscheibe glätten.

Schritt 6:

Oberfläche wird mit einer 2 Komponenten-Spachtelmasse gespachtelt, nach der Aushärtung mit einem Swing- oder Exzenterschleifer die Spachtelflächen glätten und mit der Grundierung überstreichen oder übersprühen.

Schnell, effektiv, sicher und stabil ist die Befestigung der Blechgeländer an den Kontaktplatten der Betontreppen. Mit dieser Montagevariante ist das Ergebnis eine saubere, glatte Oberfläche, die wenig Nacharbeit bedarf. Sicherlich müssen vor der Lackierung die gespachtelten Flächen auf möglich Fehlstellen überprüft werden, aber durch den Einsatz der Deckel ist das bekannte Einfallen von Spachtelflächen fast auszuschließen. Eine Montagevarianten, die wir immer wieder so machen würden und so diese Erfahrung gerne mit euch teilen.

Probiert es einfach mal aus und wir freuen uns auf euer Feedback.

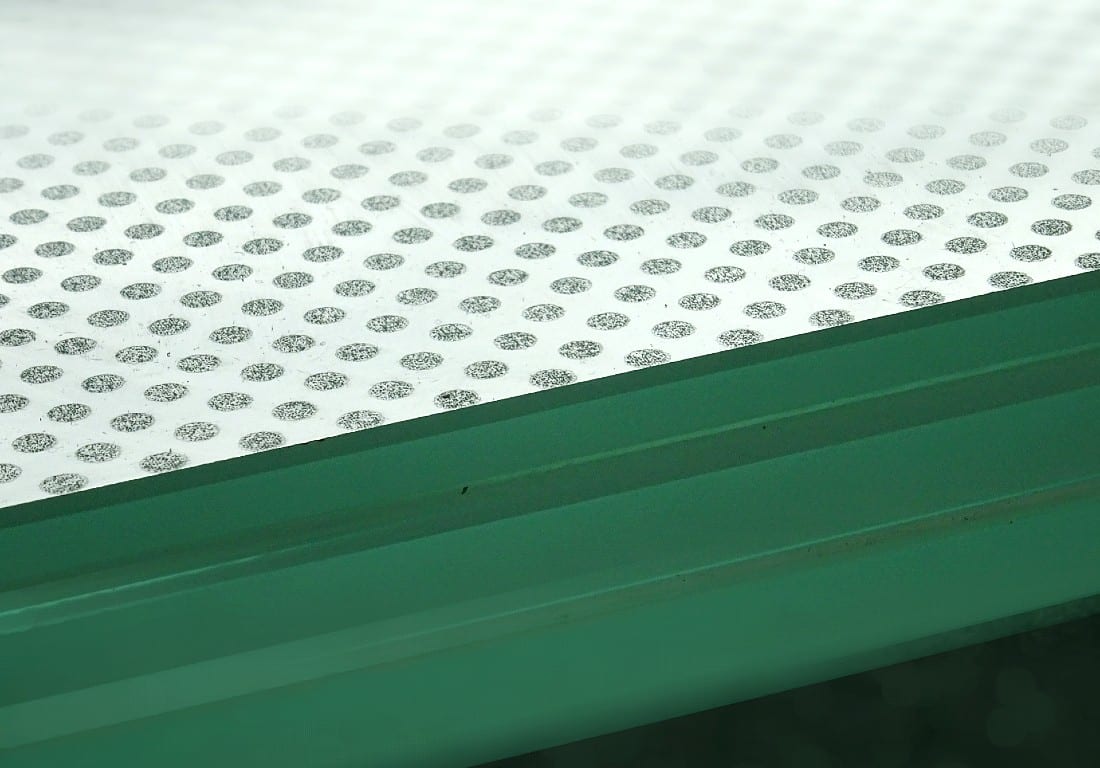

Glasstufen, Glaspodeste oder in den Boden eingelassene Glasflächen stellen in jedem Haus ein ganz besonderes Highlight dar. Transparenz, Leichtigkeit und Lichtdurchlässigkeit sind sicherlich eine der größten Vorteile von begehbarem Glas.

Aber der Werkstoff Glas ist ein besonderer, wenn es um die Verarbeitung zu einem konstruktiven Bauteil geht. Sind absturzsichernde Verglasungen für Balkone und Brüstungen schon Standard und durch die industrielle Konfiguration von Bauteilen und Befestigungslösungen für viele Gewerke und Handwerksbetriebe realisierbar, so ist konstruktiver Glasbau immer noch etwas für Spezialisten. Glasaufbau, Glasstatik, Glasveredelung sind Themen, die in direktem Zusammenhang mit begehbaren Gläsern genannt werden müssen.

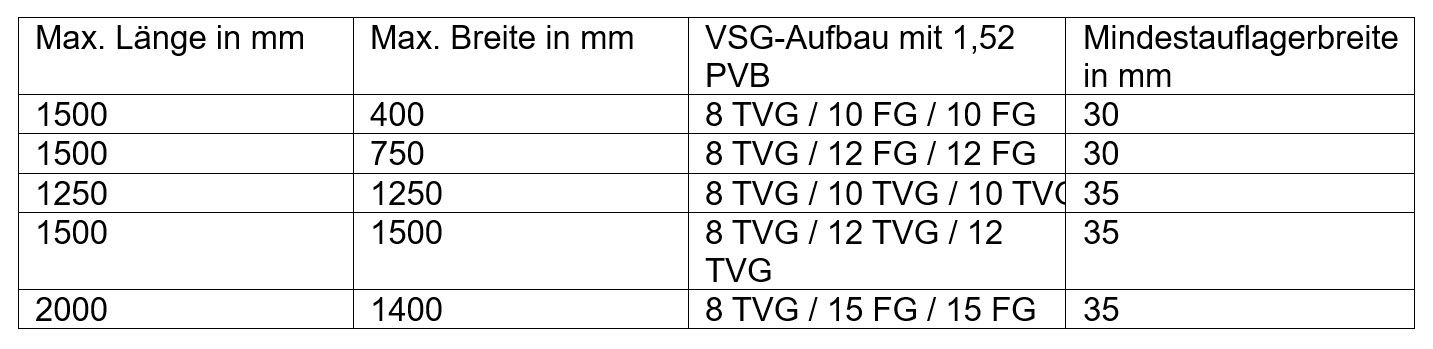

Die DIN 18008 gibt einen groben Leitfaden zur Glasbemessung bei begehbaren Scheiben. Entscheidend ist dabei die Resttragfähigkeit, wenn durch einen Glasbruch, hervorgerufen durch herabfallende Gegenstände oder andere Ausfallszenarien die oberste Scheibe versagt. Aus dieser Beschreibung wird deshalb auch klar, dass begehbare Scheiben immer einen Paketaufbau aus mindestens drei Einzelscheiben aufweisen müssen, die durch entsprechende Folienzwischenlagen dauerhaft verbunden sind. Je nach Größe des umschließenden Rechtecks, dies gilt zum Beispiel bei vom Rechteck abweichenden Formen – wie verzogene Stufen, gilt ein unterschiedlicher Glasaufbau.

Hierzu eine beispielhafte Tabelle nach der DIN 18008

Die DIN erlaubt selbstverständlich, dass die Floatglas-Scheiben (FG) auch durch Teilvorgespanntes Glas (TVG) ersetzt werden. Die oberste Scheibe, genannt Opferscheibe, kann auch als Einscheibensicherheitsglas (ESG) ausgeführt werden. Alle begehbaren Scheiben nach dieser Tabelle müssen umlaufend linienförmig gelagert und die Glaskante gegen Stöße oder Beschädigungen geschützt werden. Dies erfordert fast immer eine Metallunterkonstruktion, die auch die Glasgewichte aufnehmen kann

(Beispiel: Schiebenformat 1500 x 1500 mm mit dem in der Tabelle aufgeführten Aufbau von 8/12/12 mm wiegt ca. 190 kg). Holz als Unterkonstruktion ist selbstverständlich auch möglich. Holz hat aber den Nachteil, dass mit der möglichen Beanspruchung auch der Querschnitt überproportional steigt. Durch die dann größeren Querschnitte geht in der Folge ein Teil der gewünschten Transparenz und Leichtigkeit wieder verloren.

Selbstverständlich lassen sich begehbare Scheiben in nahezu jeder möglichen Art weiter veredeln. Der Einsatz von Weißglas, farbigen Folien, Ätzen, Sandstrahlen oder ein farbiges Bedrucken ist genauso gut möglich, wie das Herstellen von gebogenen Gläsern.

Das hohe Gewicht von begehbaren Verbundglasscheiben macht aber auch das Handling und die Logistik zu einer besonderen Aufgabe. Mal eben die Scheibe wieder aus dem Auflager nehmen oder bis in die 5. Etage transportieren, ist eine eher schweißtreibende Aufgabe und mit entsprechenden Risiken und Kosten verbunden. Daher empfiehlt es sich, die Projekte sehr genau vorzubereiten und Fehlerquellen im Vorfeld auszuschließen.

Begehbare Glasscheiben haben zwei weitere Punkte, die es gilt zu beachten. Erstens handelt es sich bei Glas um einen transparenten Werkstoff. Gut, das ist jetzt nicht die ganz große Erkenntnis, aber es bedeutet eben auch, dass im Auflagerbereich oder bei der Kantenversiegelung hindurchgeschaut werden kann. Nicht sauber verlegte EPDM-Auflagen, Verschmutzungen der Scheibe oder Lufteinschlüsse bei der Versiegelung sind hinterher durch das Glas sichtbar. Schwarze, im Siebdruckverfahren aufgebrachte Rahmenflächen oder eine schwarze Kantenbeschichtung können hier schon für sehr große Erleichterung sorgen. Der zweite Punkt ist die Rutschfestigkeit von Glas. Mit seiner glatten Oberfläche kann es unter Umständen den gewünschten Rutschhemmungen nicht entsprechen. Möglichkeiten die Klassifizierung R10-R13 zu erreichen wären zum Beispiel das Satinieren (Aufrauhung der Oberfläche durch Sandstrahlen oder Ätzen) oder das Aufbringen von Siebdruckmustern. Bei beiden Variationen verliert das begehbare Glas an Lichtdurchlässigkeit als Preis für die erhöhte Rutschhemmung.

Begehbare Glasflächen erfreuen sich immer größerer Beliebtheit auch im Einfamilienhaus. Transparenz und die Möglichkeit Tageslicht auch über mehrere Stockwerke im Haus nutzen können sind unschlagbare Argumente für den Einsatz von Glas. Wer allerdings von Angstgefühlen geplagt wird, kann sich sicherlich für diese Art der modernen Architektur weniger erwärmen. Ansonsten sind der Kreativität und des Designs fast keine Grenzen gesetzt.

Die Treppenakademie baut ihre fachliche Kompetenz und das Angebot auf unserer Webseite durch eine Partnerschaft mit dem führenden Anbieter von Planungs- und Konstruktionssoftware im Treppenbau, der Firma Compass Software, weiter aus. So werden wir zukünftig stärker auf den Holztreppenbau, Grundrissplanung und andere Details eingehen. Jörg Arras war Mitte Juni zu einer zweitägigen Schulung in Dortmund, um sich mit den Grundzügen der Software zur Treppenplanung vertraut zu machen. Wir freuen uns auf die zukünftige Zusammenarbeit.

Geländermontagen an Betontreppen gehören zum täglichen Geschäft fast jeden Treppen- oder Metallbauers. Die Treppenaugen sich dabei sehr unterschiedlich groß. Je größer das Treppenauge ist um so großzügiger, luftiger und transparenter wirkt das gesamte Treppenhaus, aber um so größer sind auch die Herausforderungen bei der Geländermontage.

Es gibt mehrere Ansätze, wie die Arbeit schnell, effektiv und vor allem sicher ausgeführt werden kann. Standgerüste sind eine Variante, die allerdings mitunter das Problem aufweisen, dass die Gerüste seitlich verankert werden müssen und somit die Montagearbeiten behindern. Scheren- oder Hubbühnen sind eine weitere praktikable Lösung, um die Montagepunkte innerhalb des Treppenauges gut und sicher zu erreichen. Je größer die maximale Höhe ist, umso größer ist allerdings auch die Scherenbühne bzw. die Plattform. Eine dritte und bis dato wenig praktizierte Variante ist der Einsatz von kranbaren Personenkörben.

So ein Personenkorb ist leicht, flexibel einsetzbar und kostengünstig. Es gibt sie üblicherweise als Ein- oder Zweipersonen Variante. In der Regel braucht es nur im Dachgeschoß eine ausreichend stabile und tragfähige Konstruktion und alle Etagen sind frei erreichbar. Wir haben diese Montagekonstruktion getestet und sind begeistert. Einfach eine Tragkonstruktion im Dachgeschoß aufbauen und mit zwei verschiedenen Elektro-Kettenzügen arbeiten. An einen Kettenzug das vorbereitete Geländerteil befestigen und in die gewünschte Position heben. Der andere Kettenzug trägt den Personenkorb. Der Mitarbeiter kann sich über die Fernbedienung selbst in die gewünschte Position bringen, den Korb geben die seitliche Bewegung mit Gurten oder Seilen sichern und schon kann mit den Setzen der Befestigungsmittel oder anderen Arbeiten begonnen werden. Sobald ein Geländerteil montiert ist, kann von dem Montageteam das nächste Geländerteil angehängt und hochgezogen werden. Durch die freihängende Konstruktion kann sowohl der Personenkorb als auch das Geländerteil seitlich bewegt werden, so dass ein permanentes Umhängen eigentlich entfällt.

So kann man im Erdgeschoß frei mit den Geländerteilen hantieren, ohne dass ein Gerüst oder eine Scherenbühne im Weg ist. Zugegeben, der Mitarbeiter im Personenkorn sollte schon etwas höhen- und schaukelresistent sein, damit es nicht zu unerwünschten Symptomen führt.

Als Fazit können wir festhalten. Der Einsatz von einem Personenkorb bei der Geländermontage ist ein effektiver und sicherer Weg. Vor allem die Mitarbeiter sind sicher und es gibt keine Zirkusnummern mit querliegenden Bohlen oder zusammengeknoteten Leitern. Probiert es doch einfach mal aus. Wir freuen uns von euch zu hören.

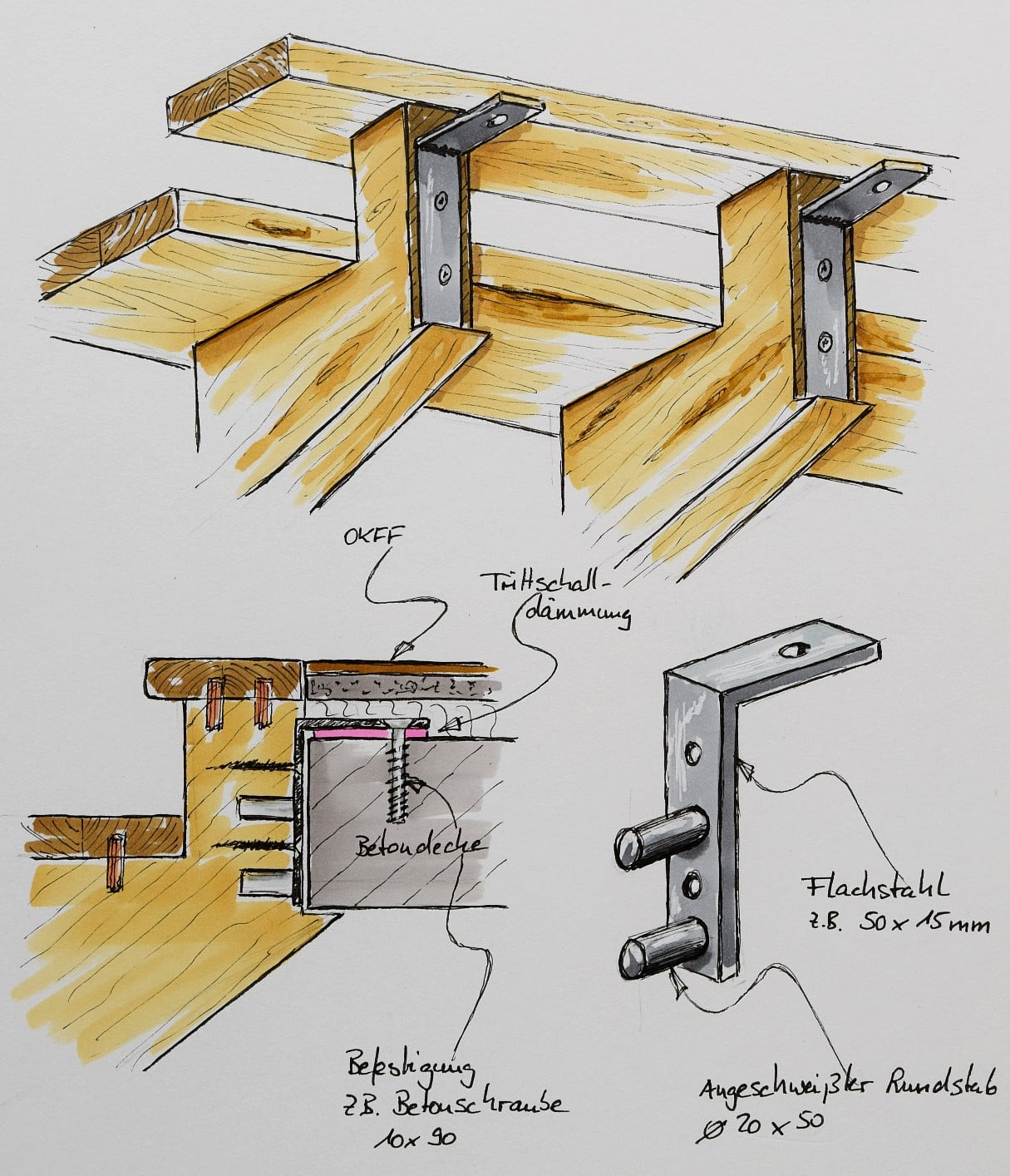

Aufgesattelte Holztreppen sind eine sehr schöne Alternative zu klassischen Wangentreppen. Durch den Überstand der Stufen über die Tragholme entsteht eine leichtere, unterbrochene Optik, die in vielen Fällen die massive Raumwirkung von Wangentreppen durchbricht. Mit dieser Konstruktionsvarianten kann die gleiche Grundrissvielfalt umgesetzt werden, wie bei Wangentreppen auch. Im angelsächsischen Raum findet man sehr häufig die Kombination aus aufgesattelten und Wangentreppen. Die Wandseite wird mit einer klassischen Wange ausgeführt, hingegen die Lichtseite mit dem Geländer als aufgesattelte Konstruktion.

Dem Austritt und somit der stabilen Befestigung einer aufgesattelten Treppe muss der Treppenbauer etwas mehr Aufmerksamkeit widmen, als dies vielleicht bei einer Wangentreppe notwendig ist. Bedingt durch die Konstruktion und die Lage der Austrittsstufe liegt der Tragholm nie auf der Decke auf, sondern endet immer davor. Je nach Breite der Austrittsstufe bleibt bei der letzten Steigung mehr oder weniger „kurzes“ Holz stehen. Das sind für eine saubere und stabile Befestigung nicht unbedingt die besten Voraussetzungen. Aber es gibt Möglichkeiten dieses Problem zu lösen.

Hier ein Beispiel einer Ausführungsvariante für die Austrittsgestaltung. In die Stirnseite der Tragholme wird ein Stahlwinkel mit angeschweißten Rundstäben eingelassen und verschraubt. Diese Winkel fertigt jeder Schlosser auf Anfrage an, oder wer über die entsprechende Ausstattung zur Metallbearbeitung verfügt, kann die auch selber herstellen. Das Einlassen kann sowohl manuell als auch durch CNC-Technik schnell und wirtschaftlich umgesetzt werden. Bei dem Winkel sollte nur auf eine entsprechend stabile Ausführung geachtet werden. Handelsübliche Stuhlwinkel oder anderes Baumarktsortiment ist nicht geeignet. Immerhin müssen über die Winkel nicht unerhebliche Eigen- und Nutzlasten abgetragen werden können.

Bei der Treppenmontage wird der Winkel einfach an den Tragholm geschraubt, dieser wird auf die Deckenkante aufgelegt, ausgerichtet und zum Abschluss mit der Betondecke verschraubt. Hierfür eignen sich Betonschrauben, Einschlaganker, Tellerkopf- oder Sechskantschrauben je nachdem wie die Decke beschaffen ist.

Erfahrene Treppenbauer werden zu Recht einwenden, dass in manchen Fällen der gesamte Fußbodenaufbau inklusive Bodenbelag bereits fertig gestellt ist, wenn die Montage der Treppe ansteht. Dem Bauherrn zu erklären, dass Teile des Bodens nochmals aufgenommen werden müssen, findet in der Regel wenig Begeisterung. Aber was ist die Alternative. Auf die Deckenauflage oder Befestigung komplett zu verzichten ist eher suboptimal. Hier wäre eine Möglichkeit eine Platte mit den angeschweißten Stahlbolzen so auszuführen, dass diese ein- oder beidseitig seitlich aus dem Tragholm rausschaut und so mit der Beton- oder Holzbalkendecke mehrfach verschraubt werden kann. So kann die Situation im Bereich des Bodenaufbaus gerettet werden, allerdings wird so eine zusätzliche Deckenblende notwendig, um die seitlich auskragenden Stahlplatten abzudecken.

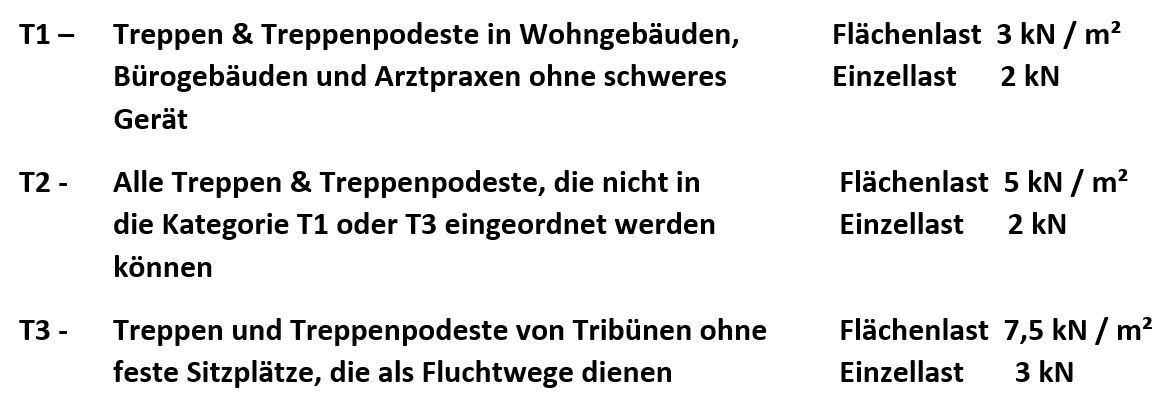

Die Verkehrs- bzw. Nutzlasten bei Treppen sind elementarer Bestandteil der statischen Gesamtbetrachtung und bestimmen natürlich maßgebend die Materialquerschnitte und Auflagerpunkte der gesamten Treppenkonstruktion. Die zukünftige Gebäudenutzung ist ausschlaggebend für die Annahme der zu erwartenden Lasten bei der Treppenberechnung. Nach der DIN EN 1991 werden je nach Gebäudeart und Nutzung verschieden große Lastenannahmen getroffen, um die Mindesttragfähigkeit der Treppen und Treppenpodeste sicher zu stellen. Die DIN-Norm unterscheidet drei Klassifizierungen.

(1 kN entspricht 100 kg)

Somit ist im ersten Schritt zu klären, welche Nutzung das Gebäude hat bzw. haben soll. Das mag auf den ersten Blick recht einfach aussehen, da alle Wohngebäude und fast alle Bürogebäude der Kategorie T1 zuzuordnen sind. Schwieriger wird die Auswahl bei Fabrik- bzw. Werkstattgebäuden. Da muss man etwas mehr ins Details gehen und abklären in welchen Teil des Gebäudes die Treppe angeordnet und wie dieser Gebäudeteil genutzt wird, um eine fundierte Entscheidung über die Lastannahme treffen zu können.

In der Berechnung von Treppen werden immer beide Arten von Lastanfällen untersucht. Bei der Flächenlast handelt es sich um eine Belastung der Treppe, die nicht punktförmig auftritt, sondern sich über die Fläche verteilt. Wangentreppen oder Mehrholmtreppen weisen die Eigenschaft der Lastverteilung konstruktionsbedingt von sich aus auf. Aber es gibt selbstverständlich auch Treppenkonstruktionen, die diese lastverteilenden Eigenschaften nicht haben. Dazu können zum Beispiel Kragarmtreppen, Einholmtreppen, Spindeltreppen zählen. Bei der Berechnung der Einzellast wird der Lastanfall an der ungünstigsten Stelle, was zum Beispiel die Außenseite der Stufe sein kann, statisch betrachtet.

In der Praxis der statischen Berechnung kann es unter Umständen vorkommen, dass eine Treppenkonstruktion bei der Berechnung mit der Flächenlast besteht, aber in der Betrachtung der Einzellast nicht ausreichend dimensioniert oder konstruiert ist. Dies kann besonders bei der Bemessung der Stufenquerschnitte der Fall sein. Beide Lastannahmen werden somit parallel berechnet und betrachtet. Dabei gilt immer, dass der schlechteste Fall bzw. Wert, als ausschlaggebender Faktor für die Treppenausführung herangezogen wird.

Neben den Verkehrslasten spielt die Eigenlast der Treppe als weiter Faktor eine nicht unerhebliche Rolle bei der Gesamtbetrachtung einer Treppe. Die Eigenlast ist die Masse der gesamten Treppenkonstruktion ohne eine Nutzung durch Mensch oder Material. Diese Eigenlast bleibt über die Lebensdauer einer Treppe in der Regel unverändert. Ein Quellen und Schwinden im normalen Rahmen von z.B. Holzkonstruktionen und die damit verbundene Gewichtsschwankung kann statisch ohne Einfluss unberücksichtigt bleiben.

Es versteht sich von selbst, dass eine statische Berechnung einer Treppe, aus Eigen- & Verkehrslast, nicht isoliert betrachtet werden kann. Die Lasten und Kräfte, die von der Treppe über die Auflagerpunkte an das Gebäude weiter geleitet werden, müssen vom Gebäude problemlos aufgenommen werden können. Nur so kann eine statisch einwandfreie Gesamtkonstruktion entstehen. Diese Schnittstelle obliegt in der Regel einer gesonderten Betrachtung durch den Gebäudestatiker.

Beispiel:

Bei dieser 2×1/4 gewendelten Wangentreppe mit 15 Steigungen ohne Setzstufen wird eine Fläche von 3,45 m² bedeckt. Da es sich um ein Einfamilienhaus handelt, wird mit einer Verkehrs- bzw. Nutzlast von 3 kN / m² als Flächenlast gerechnet. Daraus ergibt sich eine Last von 1.035 kg oder 10,35 kN, verteilt auf die gesamte Treppe. Anders betrachtet, entspricht dieser Wert einer Person mit 69 kg, die auf jeder einzelnen Stufe steht. Die Eigenlast ergibt sich bei dieser Treppe aus der Fertigmenge von ca. 0,5 m³, was bei Buche rund 360 kg sind (Buche 720 kg /m³)

Für den Gebäudestatiker bedeutet dieses Beispiel, dass rund 1.400 kg oder 14 kN Last von den umgebenden Decken, Wänden und Böden aufgenommen werden müssen.

Treppen sind eines der spannendsten Themen in der Architekturfotografie. Es ist vermutlich das Wechselspiel von Linien und Formen, von Nähe und Weite oder auch das Oben und Unten, dass uns fesselt und begeistert. Auch wenn wir Treppensteigen ab einer gewissen Höhe als anstrengend bezeichnen, bei der Fotografie sind es genau die höchsten Treppenhäuser, die uns am meisten anziehen. Ab alt oder neu, modern oder historisch, jedes Treppenhaus hat seinen eigenen Charakter und die Vielfalt ist so groß wie die Architektur selbst. Die Treppenaugen (der Luftraum, der von Treppen, Podesten und Geländern umschlossen wird – fachliche Anmerkung des Autors), die uns den Durchblick bis ins Dach oder den Keller ermöglichen, ist das Herzstück jedes Treppenfotos. Auch hier ist die Vielfalt in Form und Größe nahezu unbegrenzt. Es gibt Treppenaugen in rund, oval, quadratisch, rechteckig, als Ellipse, Dreieck oder als Kombination mehrerer Formen.

Kommen wir als Erstes zum Equipment, was sich für eine Erkundungstour durch die Stadt anbietet. Klein, handlich und mit einem möglichst großen Weitwinkel ausgestattet sollte die Kamera sein. Das Teleobjektiv aus der Tierfotografie kann genauso zu Hause bleiben wie das Stativ. Zum einen schreckt es die Bewohner oder Eigentümer der Häuser eher ab, wenn man mit einem riesigen Equipment dort auftaucht und zum anderen ist ein Stativ meist viel zu umständlich. Je nachdem, von welcher Position sich der schönste Anblick bietet, befindet sich der Fotografierende liegend oder kriechend auf dem Boden oder fast freihängend am äußersten Punkt des Geländers. Damit das Treppenhaus in seiner ganzen Schönheit erfasst werden kann, sind Brennweiten größer 35 mm kaum zu gebrauchen. Brennweiten von 15 mm oder kleiner sind ideal, wobei da schon die Schwierigkeit ist, dass der Abstand zum eigenen Körper groß genug ist, damit die eigenen Füße nicht mit im Bild sind. Tolle Aufnahmen lassen sich im Einzelfall auch mit Fisheye-Objektiven erzielen.

Wir als Treppen-Profis haben sicherlich eher den technischen Blick für die Szenerie, aber aufgrund unserer Erfahrung können wir schon an der Hausarchitektur häufig ein gutes Treppenhaus erahnen. Aber natürlich werden auch wir immer wieder positiv überrascht. Was ist nun der beste Blickwinkel im Treppenhaus? Auf diese Frage kann es keine ernsthaft befriedigende Antwort geben. Manche Treppenhäuser sind von oben fotogener als von unten, bei anderen ist es umgekehrt. Manchmal ist ein Detail wunderschön, die gesamte Treppe aber eher gewöhnlich. Wir empfehlen ausprobieren. Macht einfach möglichst viele Fotos aus den unterschiedlichen Blickwinkeln, damit Ihr Zuhause eine ausreichende Auswahl habt. Das gilt besonders, wenn die Fotos auf Reisen entstehen. An viele Orte kommt man vielleicht kein zweites Mal im Leben.

Ein Thema, deren Umsetzung bei uns noch in der Entwicklung steckt, ist der Treppen-Videodreh. Wir haben schon verschiedenes ausprobiert, um ein solches Treppenhaus mit schönem Treppenauge in einem Video in Szene zu setzen, aber die Ergebnisse sind noch nicht befriedigend. Eine Kamera an einem Seil nach oben zu ziehen oder herab zu lassen führt fast immer zu einer ungewollten Rotation, die beim Betrachter eher Schwindelgefühle verursacht. Eine Drohne wäre noch eine Idee, aber der Aufwand und das zusätzliche Equipment spricht insbesondere auf Reisen gegen diese Lösung. Vielleicht hat ja jemand von euch eine tolle Idee oder Erfahrung zu dem Thema.

Jede Stadt und nahezu jeder Ort auf dieser Welt bietet dem begeisterten Treppen-Fotografen ein spannendes Umfeld, um der Leidenschaft nachzugehen. Schaut euch auf einschlägigen Webseiten, Google oder Pinterest um und ihr findet die schönsten Treppenhäuser in der Nähe.

Coffee Sketches

Kaffee ist nur nur ein sehr bekömmliches und belebendes Getränk, nein, man kann auch ausgezeichnet mit Kaffee zeichnen. Besonders Holz- oder Erdfarbtöne lassen sich perfekt mit Kaffee herstellen.

Man braucht nur etwas Kaffee, ganz egal on Instant oder normales Kaffeepulver, gemischt mit etwas Wasser und schon kann es losgehen. Hervorragend eignen sich auch die Reste des Morgen- oder Nachmittagskaffee. Je stärker der Kaffee, umso dunkler der Farbton, aber mit Wasser lassen sich die Farbtöne immer wieder aufhellen. Als Zeichenuntergrund eignet sich besonders gut Aquarellpapier, da das Wasser im Kaffee das Aquarellpapier weniger durchweicht und sich damit sehr gut Farbverläufe herstellen lassen.

Probiert es einfach mal aus. Keinen Aquarellkasten dabei zu haben, ist also keine Ausrede. Coffee Sketches sehen nicht nur gut aus, die Skizzen riechen auch noch toll nach Kaffee. Am Ende also ein mehrfacher Genuss.